Innovationen bei Herstellung von Sandwich-Bauweisen

„Wir denken nicht nur zukunftsorientiert – wir handeln zukunftsorientiert!“

Leichtbau ist ein wichtiger Schlüssel für die erfolgreiche Umsetzung energiesparender, verbrauchsgünstiger und umweltfreundlicher Transportmittel. In diesem Zusammenhang verspricht die Verwendung von kohlenstofffaserverstärkten Kunststoffen (CFK), die sich durch ihre ausgezeichneten mechanischen Eigenschaften bei verhältnismäßig geringem Gewicht auszeichnen, erhebliche Verbesserungen. Aufgrund der Reduzierung der Gesamtmasse und der damit einhergehenden Verringerung des Kraftstoff- und Energieverbrauchs sowie der CO2-Emissionen werden Flug-, Schienen-, Wasser- und Kraftfahrzeuge zunehmend mit Leichtbaukomponenten hergestellt.

Um den technischen Anforderungen gerecht zu werden, forschen und entwickeln wir in Zusammenarbeit mit Partnern in verschiedenen Projekten zur Qualitätsverbesserung von Werkstoffeigenschaften, Fertigungsprozessen und Technologien:

- Primär- und Sekundärstrukturbauteile

- Sandwichbauteile für Kabinenkomponenten

- Systemkomponenten aus Kunststoff.

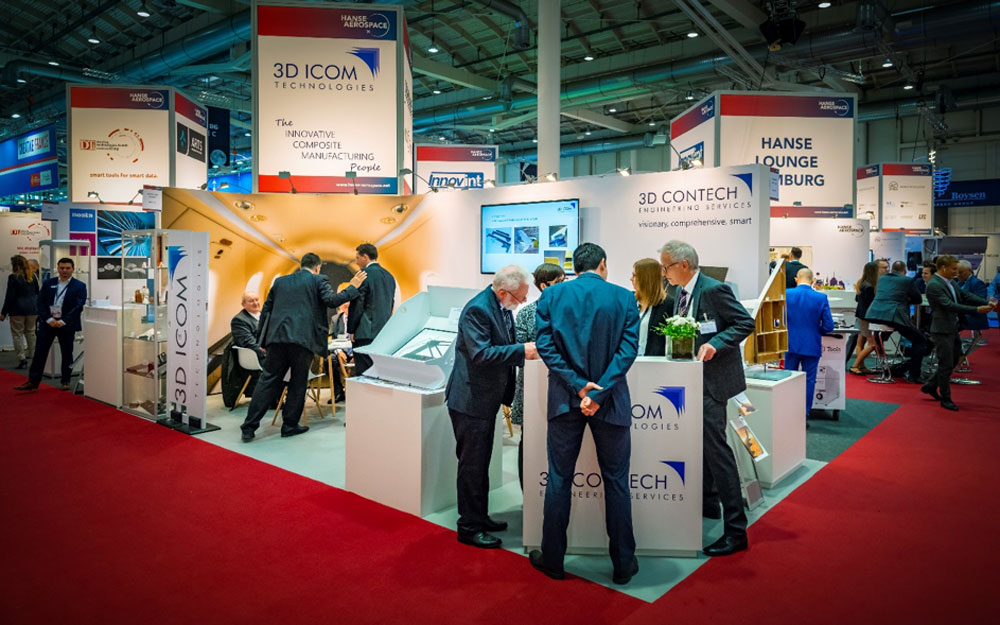

EFPF (European Factory Platform) unterstützt europaweit die Agenda zur Digitalisierung, die für die klein- und mittelständischen Unternehmen sehr wichtig ist. Das EFPF-Projekt verbindet vier Plattformen für Industrie 4.0-Anwendungen zu einem „Smart Factory Ökosystem“, das ökologisch und ökonomisch nachhaltig ist, Kosten reduziert und die transnationale Zusammenarbeit fördert. Auf diesen Plattformen kann transnational zusammengearbeitet werden. Unter der Luftfahrtcluster-Leitung von Hanse Aerospace werden mit den Entwicklern und Anwendern die Serientauglichkeit vorangebracht, um in Zukunft den Nutzen für alle beteiligten Firmen sicher zu stellen.

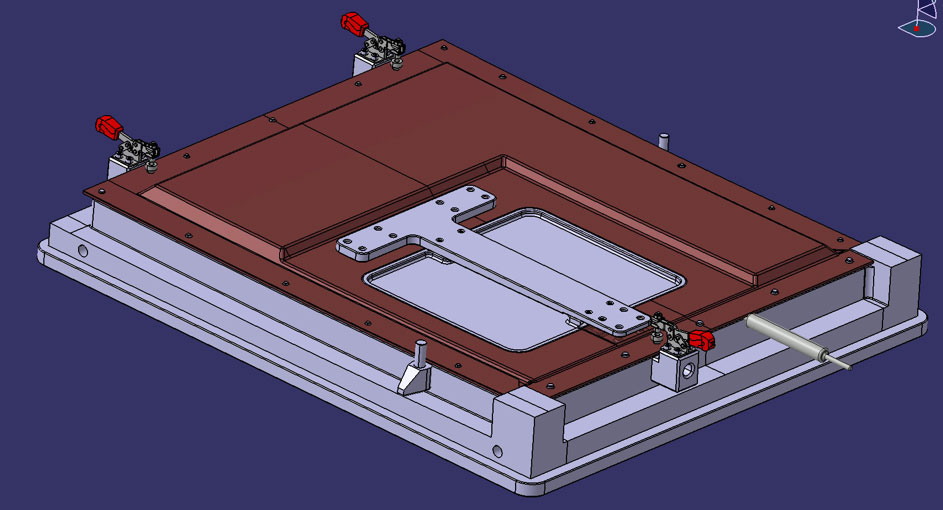

Durch die Zusammenarbeit der 3D ICOM, Airbus, FIBRE Bremen und Deutsches Zentrum für Luft- und Raumfahrt in dem LuFo-Projekt Multi-Material-Hatrack-System wurde eine Qualitätsverbesserung mit neuen Werkstoffen und Technologien erreicht. Mit dem Hybrid-SMC-Prozess konnte ein komplett montagefertiges Bauteil erzeugt werden. Durch das Einlegen gerichteter Langfasern und den Aufnahmebuchsen für die spätere Aufhängung wurde eine optimale Krafteinleitung in das Bauteil erreicht. Somit ist dieses in nur einem Pressprozess herstellbar, ohne dass weitere Fräsarbeiten notwendig sind.

Mission & Werte

3D ICOM gehört zu den führenden Anbietern in der Entwicklung und Herstellung von Composite-Bauteilen für den Flugzeubau mit höchsten Standards und stetiger Innovation. Durch eigene Forschungsprojekte in Zusammenarbeit mit verschiedenen Partnern und der Förderung durch das BMWi entwickeln wir neue Verfahren und Technologien.

Werte

Wir sind

OFFEN

- für neue Chancen

- für Feedback

- wir hinterfragen den Status Quo

Wir agieren

NACHHALTIG

- denn wir wollen langfristigen Erfolg sicherstellen

- zuverlässig, finanziell stabil, ressourceneffizient und umweltbewusst

Wir fühlen uns

VERPFLICHTET

- gegenüber unseren Mitarbeitern

- gegenüber der Partnerschaft mit unseren Kunden

- gegenüber unseren Unternehmen

Wir VERBESSERN

uns kontinuierlich

- durch unsere Erfahrung und Innovationskraft